FLOW-3D CAST 中的热应力演化 (TSE) 模型扩展了可以建模的铸造工艺范围。FSI/TSE 模型描述了流体和固体之间的完全耦合相互作用,使用有限元方法来模拟固体和凝固部件中的应力和变形,以响应来自周围流体、热梯度和指定约束的压力。在凝固过程中会产生由不均匀冷却引起的热应力。这些应力受模具壁收缩和铸件形状不规则性的影响。

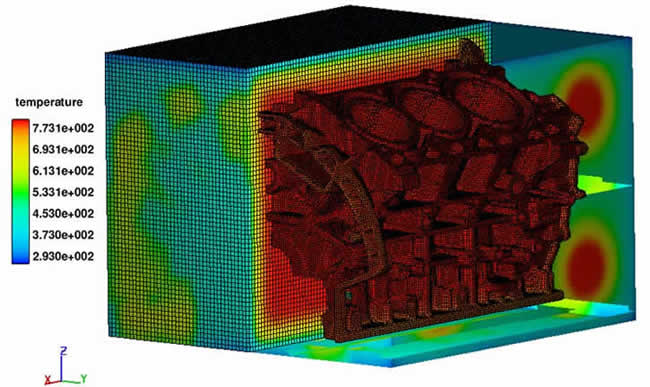

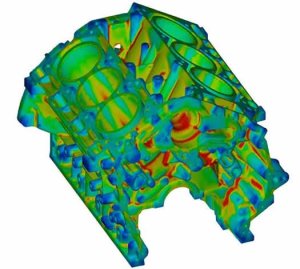

上面的模拟显示了固化铝制 V6 发动机缸体中的 Von Mises 应力。该块由在钢模具内铸造的铝 A380 合金组成。铝的浇注温度为 527°C,初始模具温度为 125°C。零件在模具内冷却 60 秒,然后打开模具,零件在环境条件 (125°C) 下继续冷却 9 分钟,总共 10 分钟的模拟时间。显示的 von Mises 应力是零件内剪切应力大小的量度,因此显示了最容易发生撕裂的区域。可以同时计算模具和凝固金属中的应力。网格划分可以使用FLOW-3D自动完成的结构化网格作为初始模板。用户可以通过创建嵌套或链接的网格块以及 V11.0 的新一致性网格功能来控制网格的局部分辨率。或者,用户可以选择从 Exodus-II 格式的第三方网格生成软件导入有限元网格。

模拟热应力

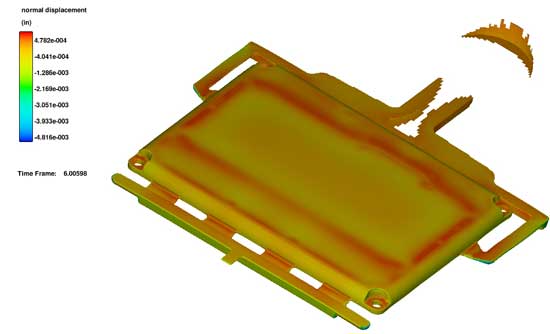

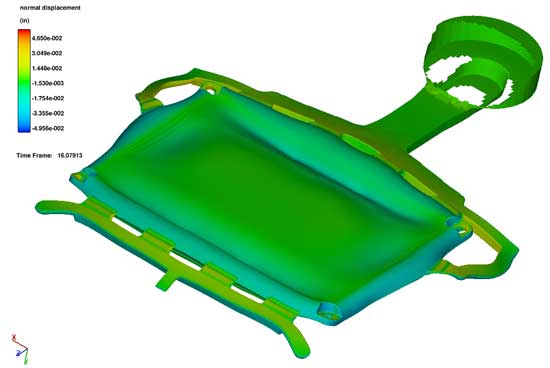

下图是一个铝盖,同样由铸在钢模内的铝 A380 合金组成。浇注温度为 654°C,初始模具温度为 240°C。零件在模具内冷却 6 秒,此时零件完全凝固(流道系统除外)。然后打开模具,让零件在环境条件 (25°C) 下再冷却 10 秒。然后移除流道系统,然后在环境条件下再进行 10 秒的冷却。此处显示的法向位移表示零件表面的运动,放大 30 倍以突出最大的变形区域。

流固耦合和热应力演化模型中的组件耦合

FLOW-3D v11 的一个新功能是对现有有限元固体力学求解器的升级,它允许相邻流固耦合 (FSI) 组件和/或热应力演化 (TSE) 凝固流体区域之间的弹性应力耦合。这种新功能为大量建模可能性打开了大门,包括模拟复杂、变形、多材料零件(例如,在模具中凝固的金属铸件或双金属量规)中的热应力和变形,以及模拟连接液压上的力结构,如径向门和管道支撑系统。

模型中有几个不同的选项可以有效计算复杂的过程:

无耦合

此选项表示相邻 FSI 组件不交换应力的简化情况。它的计算效率很高,适用于组件之间的应力相互作用不显着的情况。

全耦合

完全耦合选项用于对融合在一起但具有不同材料属性的相邻 FSI 组件进行建模。这两个组件不能拉开或滑过彼此,但界面处的应力会在组件之间传递。这是对粘合结构(如双金属条)进行建模的理想选择。

部分耦合

部分耦合选项用于对相邻 FSI 组件通过摩擦力和法向力相互作用但可以拉开的一般问题进行建模。此选项可用于耦合 FSI 组件和 TSE 凝固流体区域,使其成为研究热应力对铸件和模具的影响的理想选择,因为零件在模具中冷却。

提供了两个模拟以更详细地演示模型的新功能。第一种情况使用完全耦合选项来模拟双金属带材在随时间变化的温度下的弯曲,而第二种情况显示使用部分耦合模型来观察 V6 发动机缸体在模具中凝固过程中的热应力.

全耦合示例:双金属片

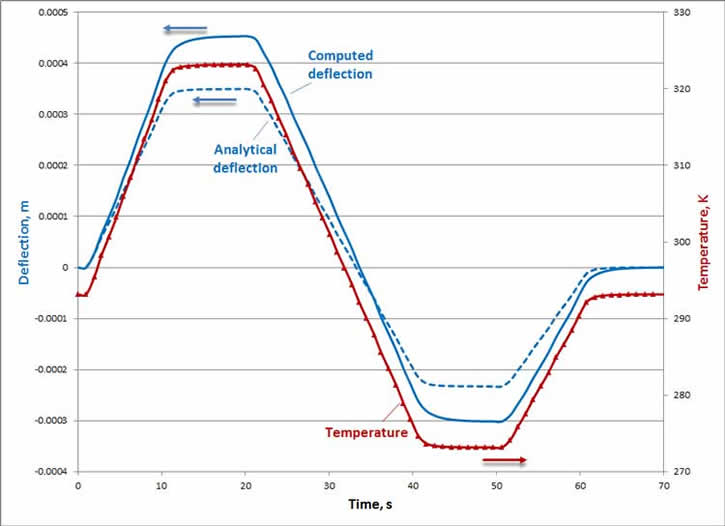

全耦合选项的最简单示例之一是双金属片响应温度梯度的运动。这种条带通常用于热开关并弯曲,因为两种金属不会以相同的速率响应温度变化而膨胀。模拟中建模的双金属带是一个悬臂梁,由 15 厘米长、0.5 厘米厚的钢带与相同尺寸的铜带粘合而成,如图 1 所示。

然后将该条置于温度在70秒内均匀变化的环境中。图 2 显示了用于模拟的带材尖端的偏转以及在不同温度下随时间推移的解析解。结果显示了一些有趣的特征,包括由于带钢的热惯性,在温度变化和带钢响应之间存在轻微延迟。这种延迟也会影响计算偏差和分析偏差之间的时间差异,因为分析解决方案假设温度的瞬时变化。位移幅度的差异可以归因于分析结果中假设无限薄的条带。计算模型中的厚度会在安装点增加额外的应力,从而导致挠度增加。

部分耦合示例:可变形模具内的金属铸造

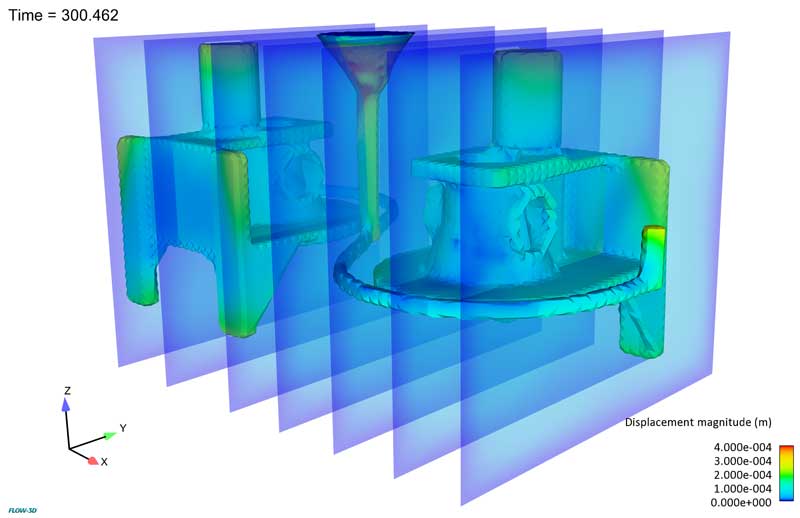

第二个示例模拟使用部分耦合模型来显示可变形钢模具内金属铸件的应力发展。模具的两半和凝固的流体部分地相互耦合,这意味着它们通过法向应力和摩擦相互作用。模拟显示了模具和铸件从略低于 770K 的固相线温度冷却到 293K 的周围温度时的热应力演变。铸件由 A380 铝合金制成,而半模由 H-13 钢制成。

铸件和周围模具的有限元网格由 3,665,533 个单元和 3,862,378 个节点组成,如图 3 所示。还显示了网格,它们对于每个半模和 TSE 凝固流体区域是分开的。前面的红色圆圈是由于未显示的支撑活塞。

模具和凝固流体表面之间的界面处的应力是部分耦合的,并且可以看到约束收缩。图 4 显示了在模拟过程中铸件和模具的一半产生的变形。随着温度的降低,半模和铸件以不同的速度收缩,从而在干涉区域产生较大的应力并指示潜在的问题区域。计算模具和零件中的耦合应力使用户能够更好地预测每个组件内产生的应力,并深入了解如何提高零件质量和延长刀具寿命。

不同实体对象的相互作用是现代设计和工程的重要组成部分。在FLOW-3D中添加 FSI 组件和 TSE 凝固流体区域之间的新耦合选项,为评估当今工程师经常遇到的复杂几何形状提供了有用的工具。