“在小批量汽车试制件方面,3D打印技术展现出了无与伦比的优势。”

汽车行业是3D打印技术最早的应用领域之一,近年来,许多前沿汽车制造企业已经将3D打印技术应用于汽车研发过程。

一汽-大众汽车有限公司(以下简称一汽大众)于1991年2月6日成立,是我国第一个按经济规模起步建设的现代化乘用车企业,已拥有长春、西南、华南、青岛和天津五大基地。

2017年,一汽大众实现了累计生产整车1500万辆、年产整车突破198万辆,全年终端销量实现200万辆,强势引领中国汽车市场。

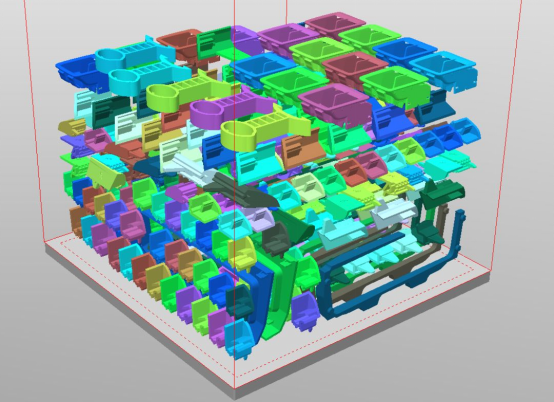

早在2005年,一汽大众长春开发部便引进3D打印技术,将其应用于所有新车研发中,制作3D打印原型件、展示件、试验零件等,如今每年3D打印汽车零部件达5000件左右。

一汽大众长春开发部高级试制工程师吴宏涛介绍,与传统注塑工艺及其他3D打印技术相比起来,采用PLS技术(Plastic Laser Sintering,选择性激光烧结)制作的样件具有良好的强度和优异的抗冲击性能,并且能够实现快速修改设计方案并反复大量迭代,在确保原型产品设计质量的同时,大大缩短了产品设计和原型开发所需的时间,提高了研发效率。

降低研发成本,缩短开发周期

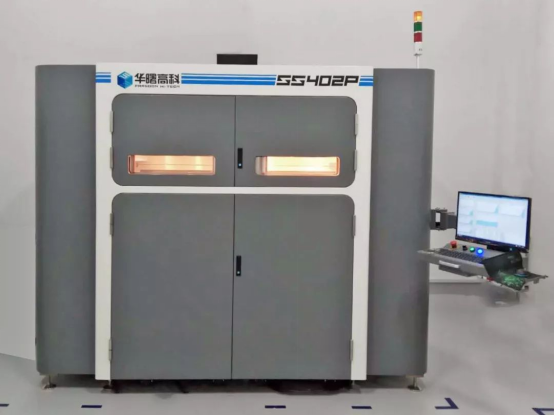

2017年,一汽大众在原有FDM、SLA技术的基础上,引进PLS技术——

每周开机频率:4次

每批打印样件:≥40件

样件良品率:≥99%

每年耗费材料:800公斤

一汽大众长春开发部每年耗费华曙高科3300PA材料大约800公斤,且基本没有浪费,极大地节省了使用成本。

采用3D打印技术在汽车塑料件的开发过程中,极大地缩短了零件的试制周期,使得零件研发周期大大缩短。同时,3D打印在制造汽车改装部件上变得更加快速、灵活和经济,尤其是针对客户的个性化需求来说。

相比之下,传统的注射成型工艺就显得”臃肿”了许多,因为它不但需要开发额外的工具,而且会造成大量的材料浪费和库存堆积。

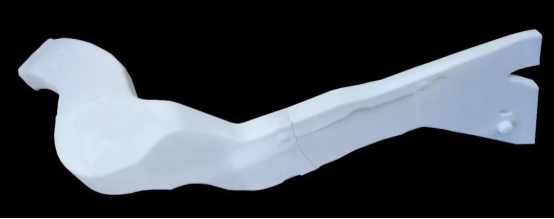

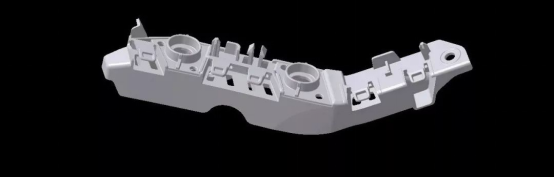

图为3D打印汽车后排吹脚风道样件

以后排吹脚风道为例,不同制作方式时间对比如下:

后排吹脚风道不同制作方式成本对比如下:

当小批量样件试制时,采用3D打印技术,相比传统的硅胶模工艺,汽车后排吹脚风道样件加工周期缩短95%,节省成本88%,并且能够实现快速修改设计方案并反复大量迭代,在确保原型产品设计质量的同时,大大缩短了产品设计和原型开发所需的时间,提高了研发效率。

适合制作受力结构件

“理论上,整车的塑料零部件都可以采用3D打印制作,这取决于样件使用环境和标准。我们会根据具体情况,选择合适的3D打印工艺。”吴宏涛介绍。

以汽车保险杠导向支架为例,在使用PLS技术之前,一汽大众采用传统硅胶模具浇注双组分材料制件,零件耐冲击强度差,在装车的时候经常发生卡扣破碎,这成为了困扰工程师的一个难题,如采用SLA技术,则必须经过硅胶模工艺进行二次转换,才能达到抗冲击强度标准和耐温要求。

与传统注塑工艺及其他3D打印技术相比起来,华曙高科PLS解决方案具有不可替代的优势,其成型件对环境(温度、湿度和化学腐蚀)的抵抗能力类似于热塑性材料,具有良好的强度和优异的抗冲击性能,非常适合制作需要装车受力的结构件。

3D打印技术在汽车行业应用

汽车行业作为规模庞大、研发投入多、技术应用历史悠久的行业,在3D打印技术应用中占据重要位置,其巨大的市场规模为3D打印技术的应用提供了广阔的市场空间。

为了推动汽车研发和生产向更高效、更灵活的方向发展,马路科技助力企业提升市场竞争力,为实现更加高效、便捷、经济的生产效率而努力。

马路科技作为产业界第一家提出3D打印&3D扫描整合技术方案的公司,坚持用心服务,应用不同领域,致力于提供多样化的3D打印技术,满足不同行业的个性化需求。