前言

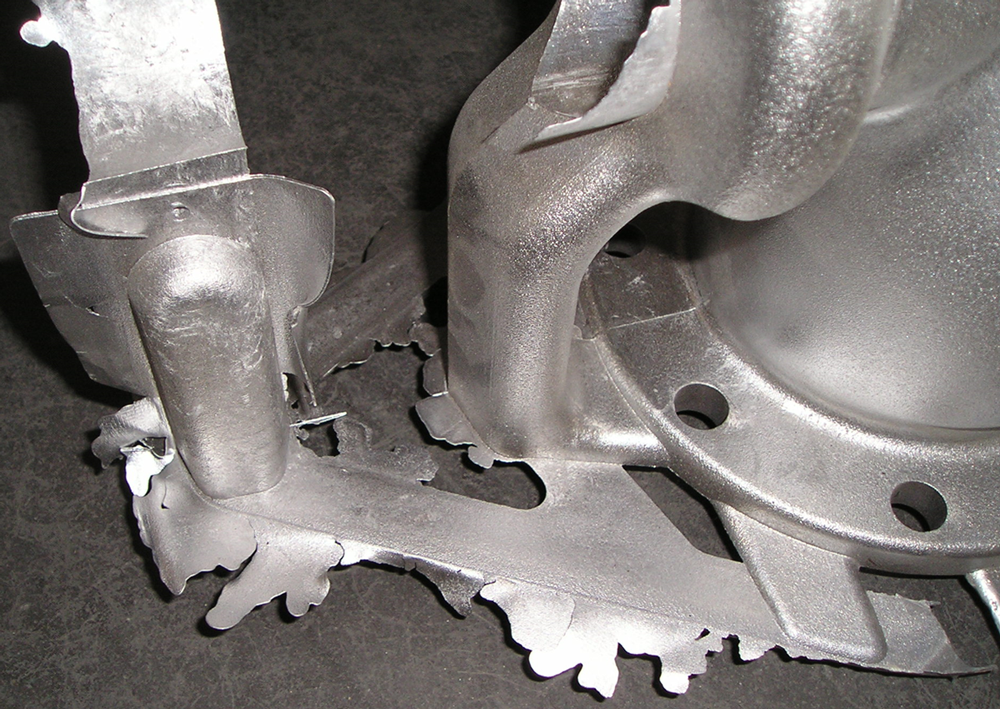

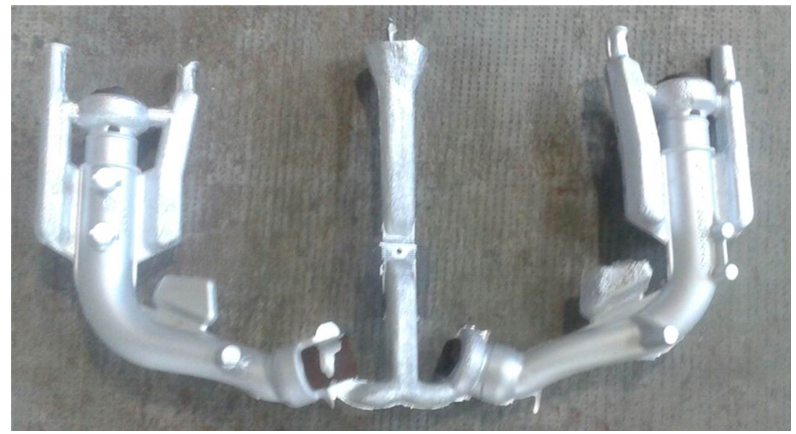

模具设计是一个相当复杂的工作,因为在设计时必须同时考量金属融汤的流动以及金属凝固顺序。除此之外,模具因为温度热传造成的应力变形也可能导致其他问题的发生。CM Taricco 是意大利的一间模具制造商,在开发新型模具时发现在每次铸造时,模具底部会发生融汤渗漏问题。在模具开始生产时,这个现象仅少数发生;随着生产模次增加,这个现象会越来越严重。一旦发生问题,生产人员就必须立刻进行问题排除,不但造成生产时间无法预期,还造成了铸件成本的增加。

研究:问题发生原因

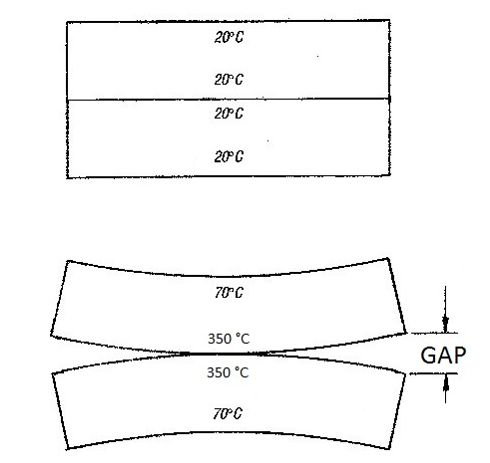

由于这套重力铸造模具在初始开发时,就已经进行浇铸系统及渣包位置的评估及数值模拟,因此判定问题应该不是由金属融汤的流动造成。Gabriele Taricco (CM Taricco 公司之创办人) 提出疑问,认为渗漏问题可能来自于铸造过程中的热应力。由于进行模具设计时未同时评估模具冷却路径,导致模具具部发生严重的积热。而这个问题造成模具底部发生不预期的严重变形,导致金属融汤从该处发生渗漏。为了确认此现象是否真实发生,因此该公司采用 FLOW-3D 进行数值模拟,希望能够确认是否这个问题能够在仿真制程中重现,进而从模具设计上解决这个问题。

数值设定与问题判定

利用 FLOW-3D,整个数值模型可在短时间内完成设定并且进行计算。FLOW-3D对于网格简单且高效能的处理能够让数值网格减少,并且提高执行效率。与一般软件传统网格设定方式相比较,FLOW-3D 能够在较短的执行时间内提供高精度的分析结果。

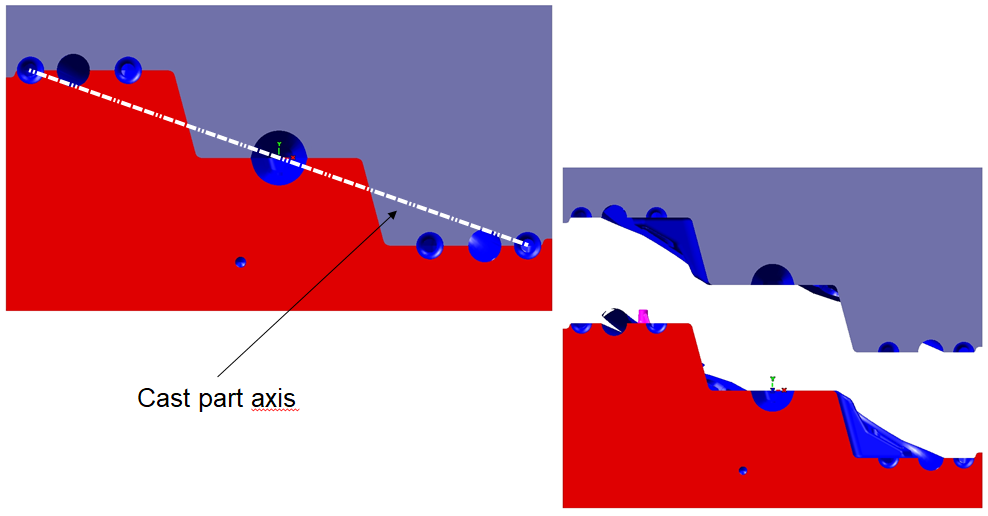

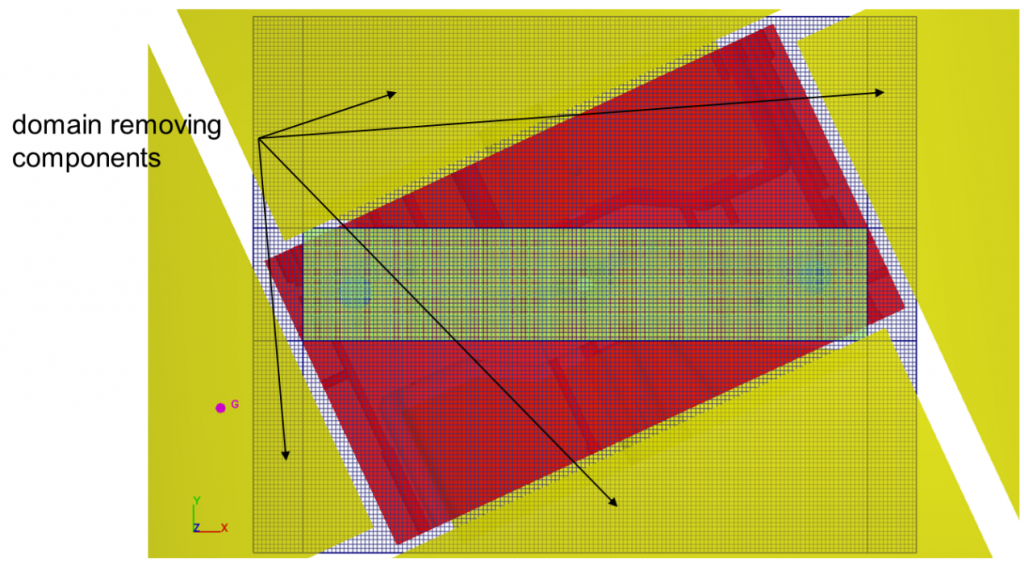

在此分析案例中,考量到分模面位置的设计,首先在分割网格前进行了图面旋转,这样能够将网格尽量控制在铸件位置,即便是铸件上有较细小的细节特征,FLOW-3D仍然能够完整的描述。

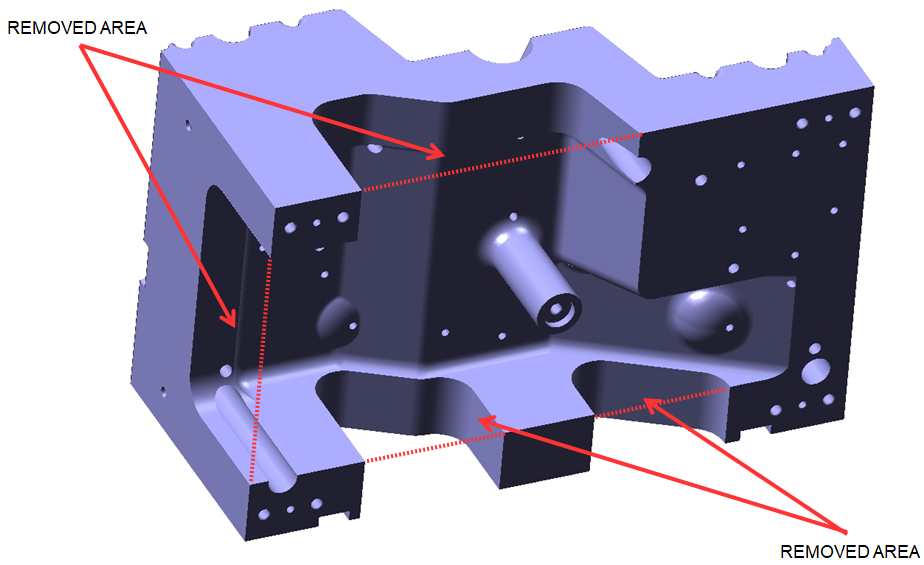

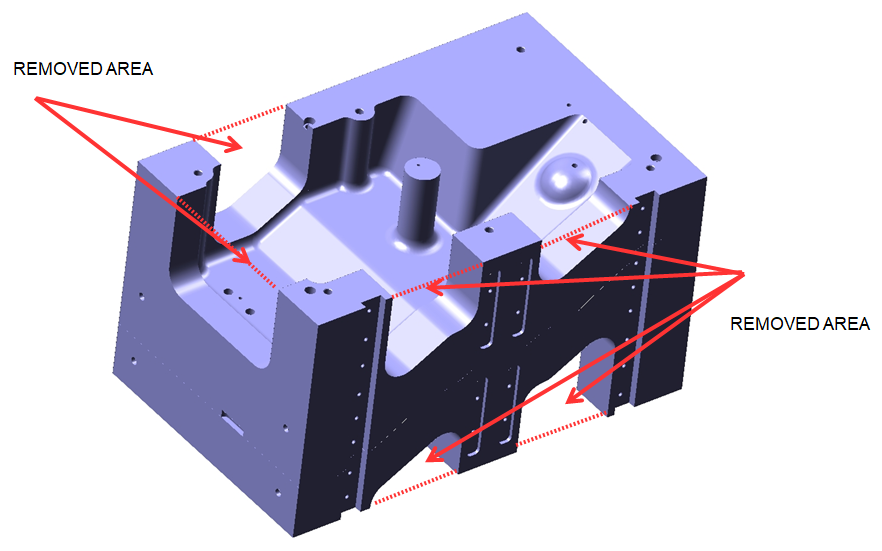

另外,为了减少网格计算数量,在模具图面旋转20度后,再利用 FLOW-3D 的 ‘domain removing’ 元件移除不需要进行计算的网格区域。

利用上述网格设定技巧,成功的将分析网格减少了约80%的数量,这能够大幅缩短所需之计算时间。

成形分析

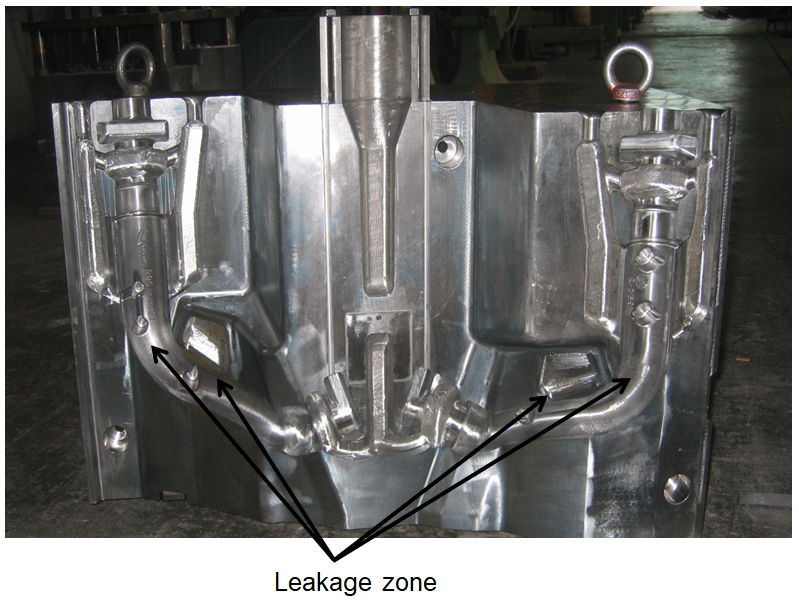

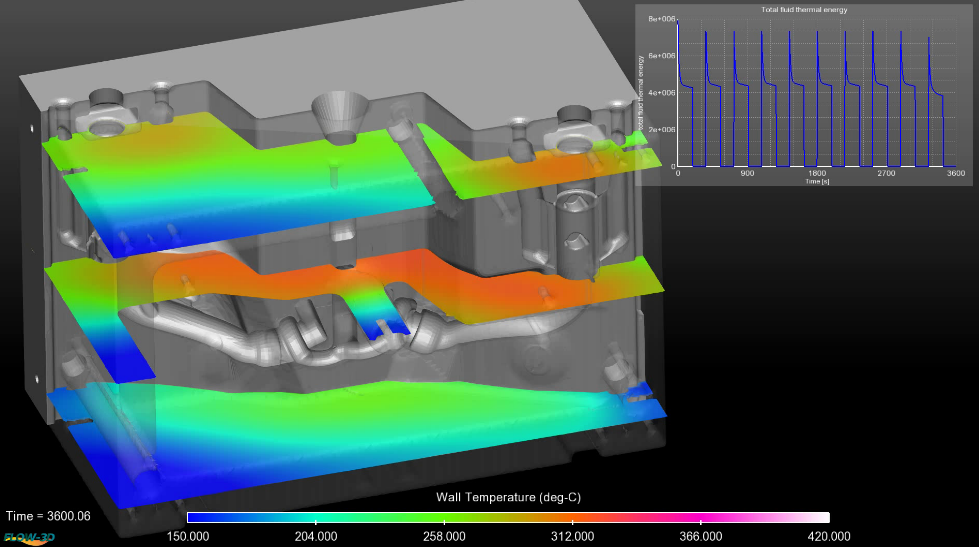

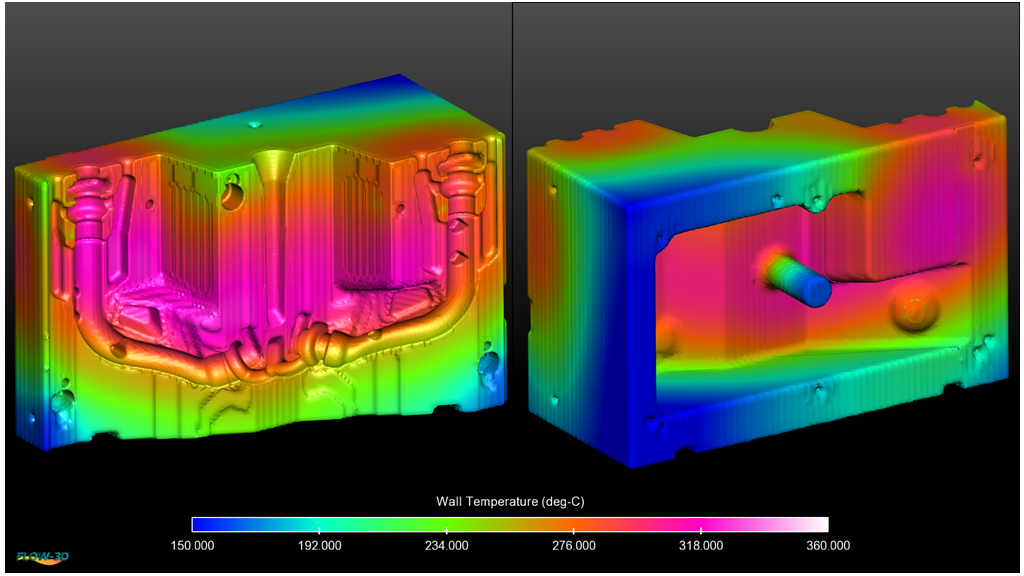

利用 FLOW-3D 之模具热循环分析技术,能够完整的模拟模具在经历充型、凝固冷却后,因为热量累积造成之模具温度分布。在初始设定时,预设模具经历十次开关模具之生产制程。利用 FLOW-3D 之后处理模块 FlowSight 进行分析结果输出,CM Taricco 确认在模具底部确实发生了温度不均匀分布造成的积热现象。而这些区域应该就是造成渗漏问题的主要位置。

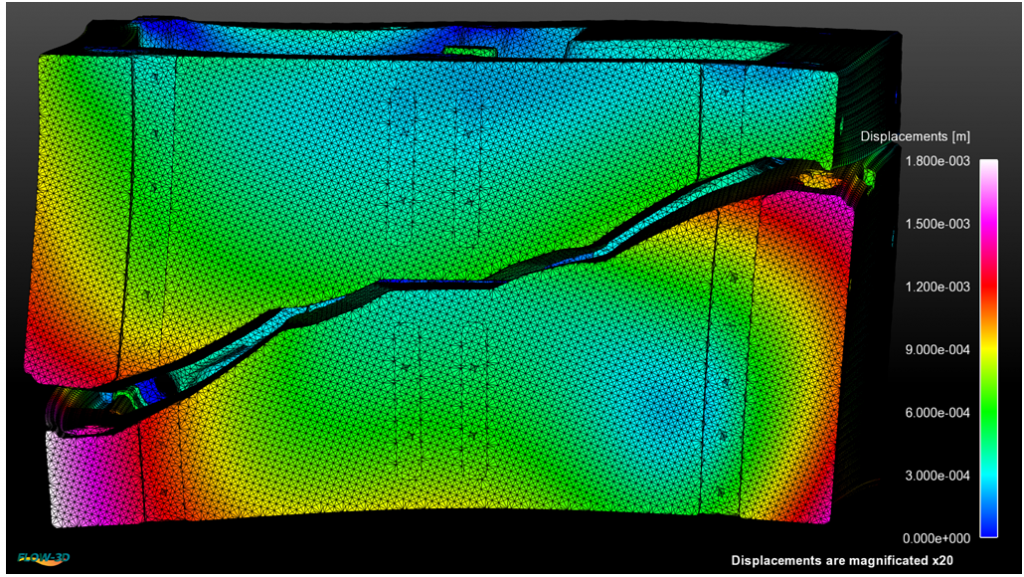

模具变形分析

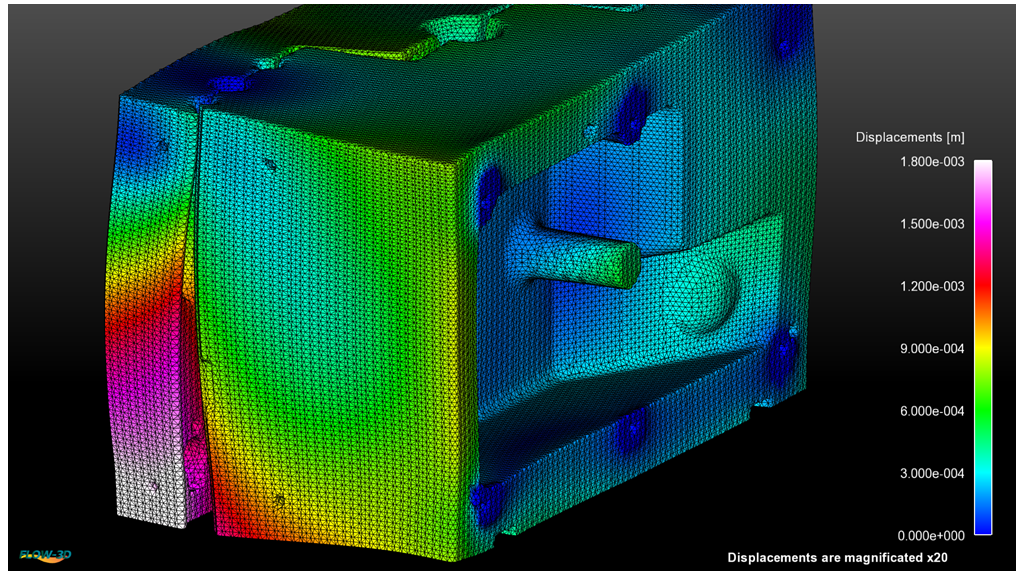

在判定问题可能是由模具温度造成之模具变形,导致融汤渗漏问题后,CM Taricco 公司希望能够确认模具的变形量,以进行模具设计变更。XC Engineering 协助 CM Taricco 公司进行 FLOW-3D 变形模块设定,利用FLOW-3D直接计算因为模具温度分布不均造成之模具变形量,而这些变形结果可以在 FLOW-3D 之后处理模块 Flowsight中直接确认,并且同时量测变形量尺寸。

模具设计变更

在确认模具积热确实会造成模具发生变形,导致金属融汤渗漏后,CM Taricco 公司进行了以下的模具变更设计。利用调整分模面设计,让模具本体在合模时增加了多余的支撑位置,以减少模具发生变形的可能性。另外,在设计时同时考量温度不均匀分布造成的热变形温度,在模具厚度上做了可适性的调整。

结论

在进行模具设计变更后,CM Taricco 公司再次以FLOW-3D进行验证,确认模具变形量在可接受范围之内后,再进行模具修改。新的模具能够让热量均匀的分布到模具本体,不再发生不均匀的温度分布造成模具局部热应力集中,而这反应的就是完美的铸件成形。在后续量产成形时,该套模具不再发生模具渗漏问题。不但大幅提高生产效率,也大幅的降低铸件成形成本。

作者:

Gabriele Taricco, CM Taricco

Stefano Mascetti, XC Engineering

马路科技作为FLOW-3D中国公司授权经销商,我们会提供了各种学习途径,比如定期的培训计划、线上/线下的研讨会和相关的铸造展览会,为用户以及想了解和学习的人们提供专业的持续教育。