Events

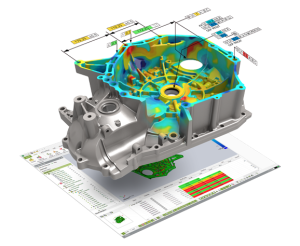

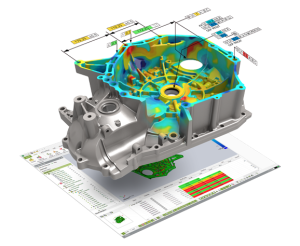

Geomagic Control X 新升级!2023版尽显自动化魅力!

什么是 Geomagic Control X? Geomagic® Control X™ 是一款专业的 3D

什么是 Geomagic Control X? Geomagic® Control X™ 是一款专业的 3D

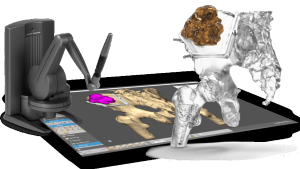

Geomagic Freeform 2022 有什么新功能? Geomagic Freeform 2022 是

© 1996-2023 Road Ahead Technologies Consultant Corp.

北京‧青岛‧上海‧昆山‧宁波‧东莞‧成都

马尔软件技术开发(上海)有限公司(马路科技) | 粤ICP备17049689号-2