3D量测|ATOS Tech News

于 CT 中的 3D 气孔缺陷检测应用

铸件气孔缺陷

气孔缺陷即气体在金属液结壳之前未及时逸出,在铸件内生成的孔洞类缺陷。

气孔的内壁光滑,明亮或带有轻微的氧化色,在铸件中产生气孔后,会减小其有效的承载面积,且在气孔周围会引起应力集中而降低铸件的抗冲击性和抗疲劳性。 气孔还会降低铸件的致密性,使得某些要求承受水压试验的铸件变成报废品。 另外,气孔对铸件的耐腐蚀性和耐热性也会有不良的影响。

以球墨铸件来说:

球墨铸铁件的生产过程中,在热处理、抛丸清理后或机加工时,常会在皮下发现一些直径大约为0.5-3mm,形状为球形、椭圆状或针孔状内壁光滑的孔洞,即为气孔缺陷。

金属铸造缺陷检查

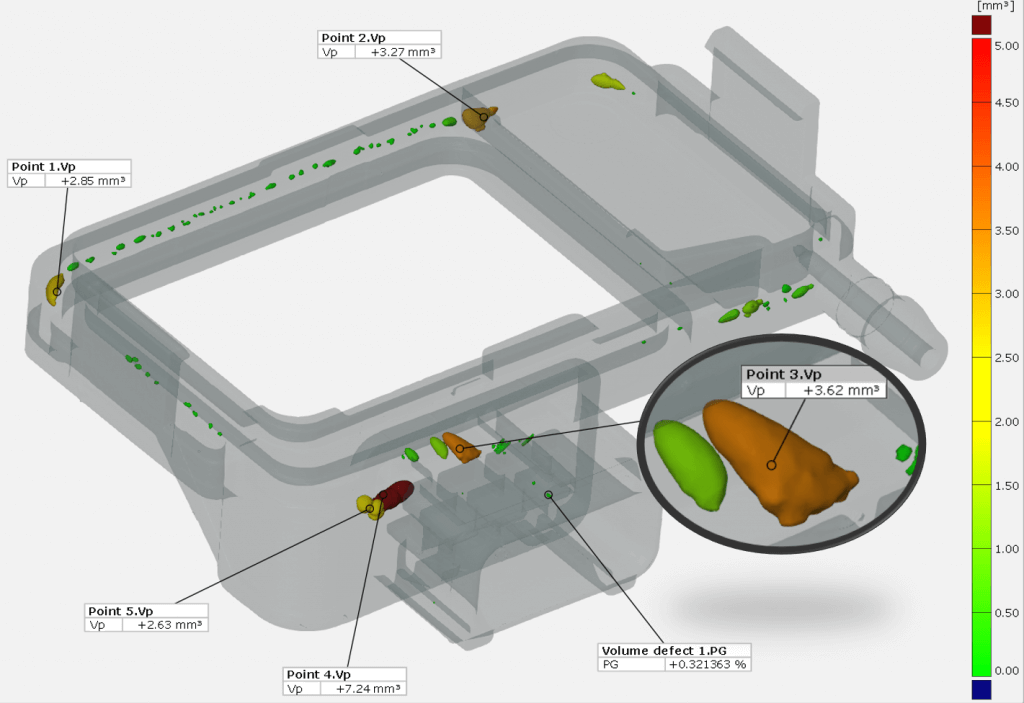

在金属铸造加工过程中或多或少会因为某些因素(参数跑掉、原料问题、人为疏失… 等)而有不良率的产生,判定不良条件有很多种,本文要讲是属于成品缺陷部分,外部缺陷较能轻易从外观检查挑拣出来,但内部缺陷则完全看不到,有些内部微小 裂缝(暗裂) 及 孔隙(气孔) ,即便后续用物理特性仪器分析也未必能看出异状。

气孔对铸件质量会有什么样的的影响?

破坏金属的连续性

使金属有较少有效的诚载面积

气孔附近易引起应力集中,机械性能下降,导致强度不够容易产生表面裂痕

目前旧有的气孔缺陷检测方式

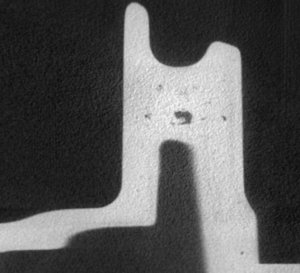

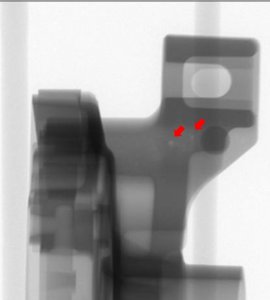

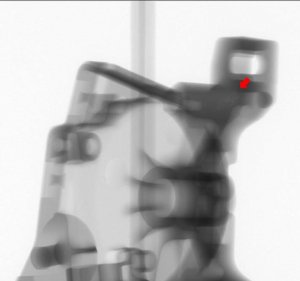

◆ X-Ray 扫描检测

计算机断层扫描检测一般是用来检查其内部的结构,主要看是否存在气孔、疏松、沙眼、夹杂、裂纹等缺陷。这些缺陷在大型铸件上的显现体积也较大,所以对于 X-Ray 检测精度的要求并不高。

而工业检测的难点在于穿透力和解析度,因为工业件一般比较厚,需要更高剂量的 X-Ray ,这就意味着需要高电压、高电流的 X-Ray 发射器,才能获取高精度且更高效益的扫描资料。

目前使用 X-Ray 在铝压铸或是重铸的扫描检测,是透过 2D 影像照片来判断缺陷位置、缺陷形状与大小…等,虽然依循 ASTM E2422 与 ASTM E2473 的规范标准影像作为判断参考,但大多都基于人为经验来判断,容易有误判及标准不一的状况。另外,2D 影像照片无法对缺陷作的误差进行量化且重要尺寸也无法检测出来,例如缺陷距离表面的距离或是特定区域的缺陷比例。

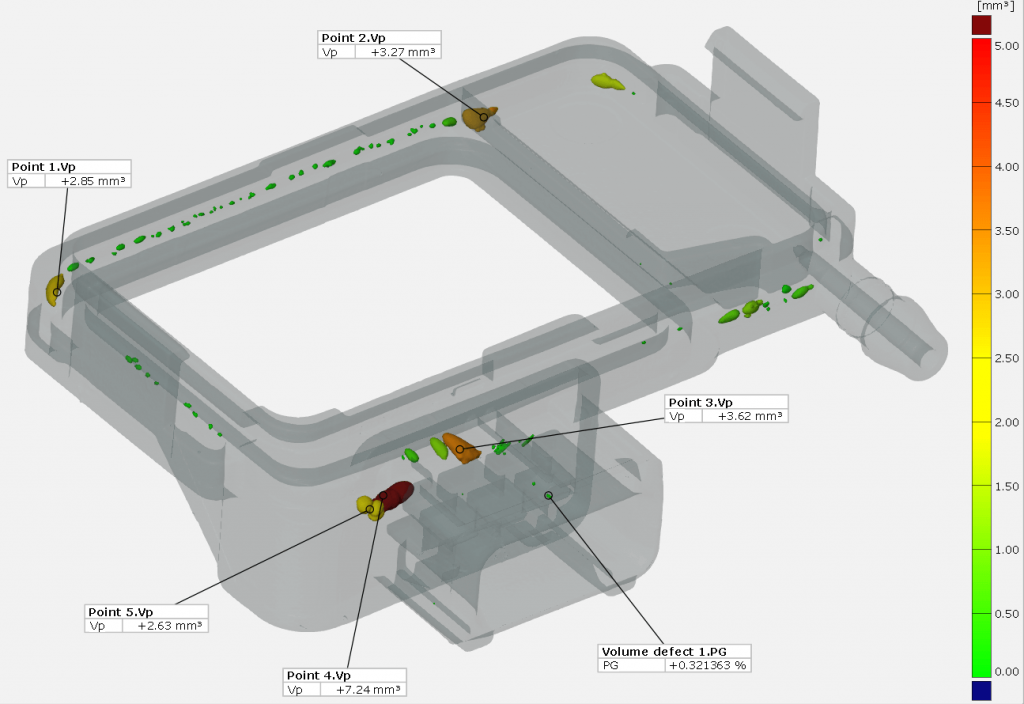

更高效的 3D 气孔缺陷检测

3D 检测报告

作者资讯