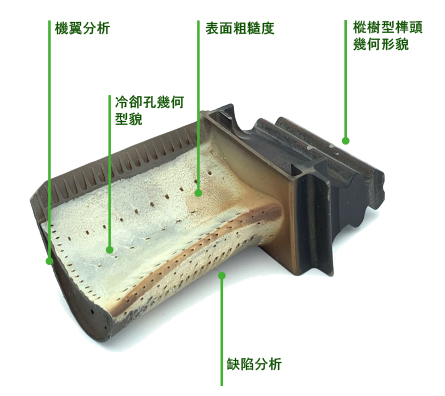

量测任务

分析用过的涡轮叶片需要测量如下参数:

机翼分析(前缘、后缘半径、形状偏差、翼型扭转等)

枞树形榫头/榫槽结构的几何形貌

冷却孔的几何形貌

叶片表面的缺陷

叶片的表面轮廓和表面粗糙度

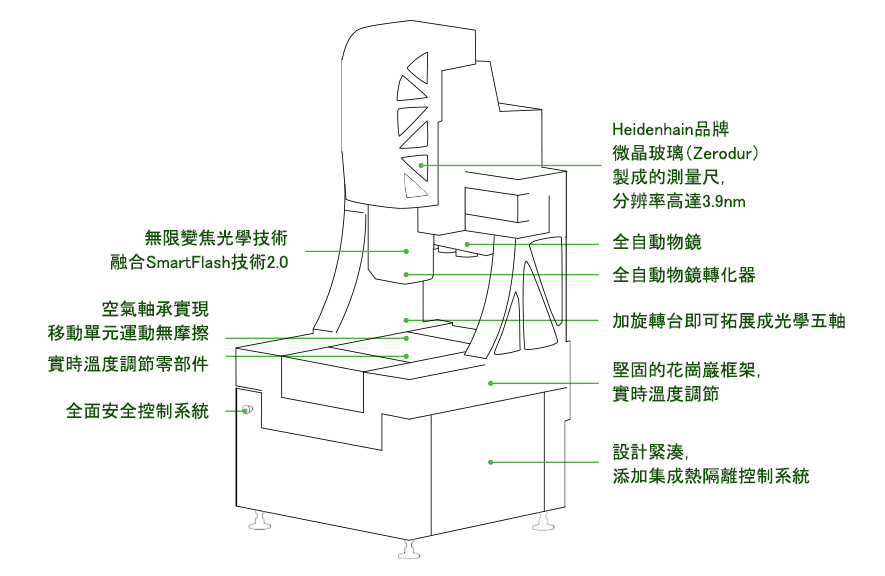

测量的配置

光学无限变焦μCMM奈米级三坐标检测系统:工件装夹在μCMM奈米级三坐标的Real3D旋转台上用1500A的物镜来测量形貌,距离,位置。对于表面精加工测量,系统自动切换到800A物镜

测量设置

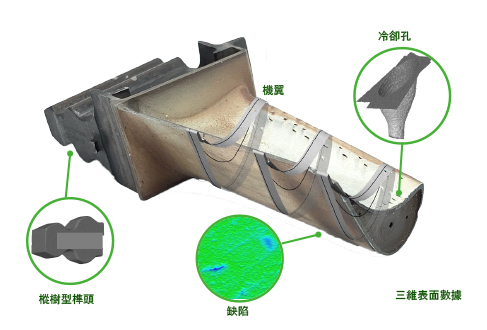

μCMM 的高密度点的三维测量,能够达到极高的可重覆性和稳定性,基于μCMM的高精度特性,可以应用测量的数据对GD&T进行分析。

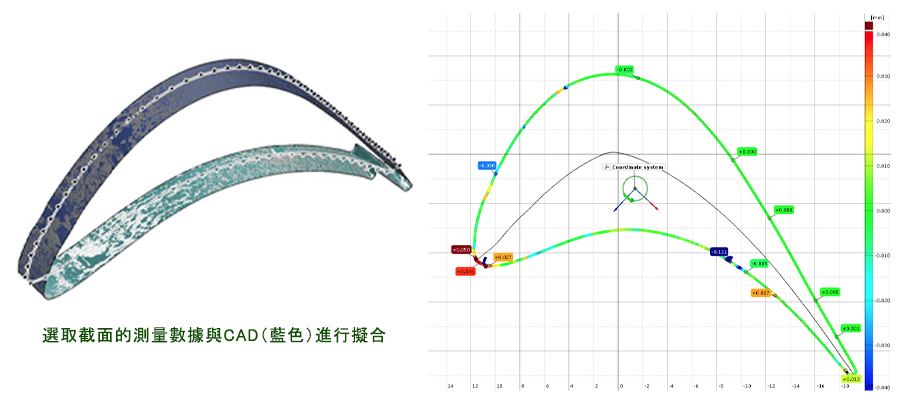

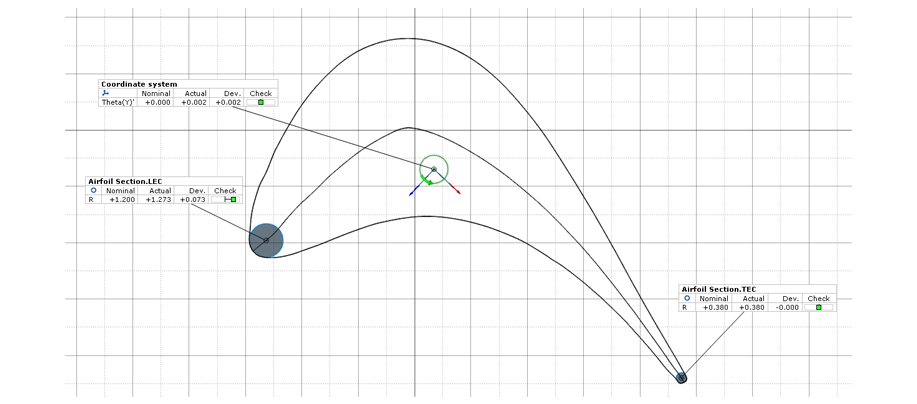

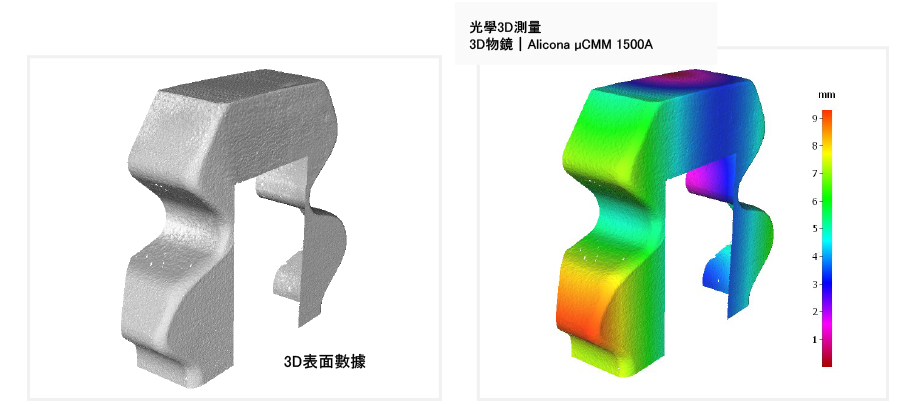

三维数据-机翼

机翼测量-轮廓偏差

机翼测量-旋转&边刃

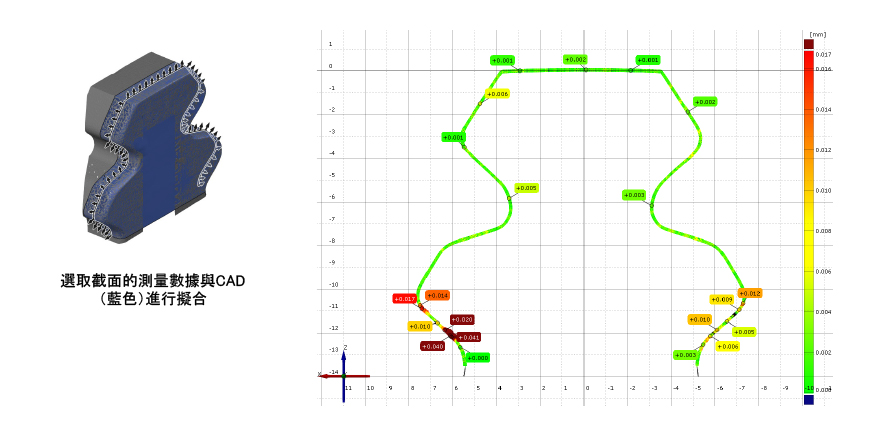

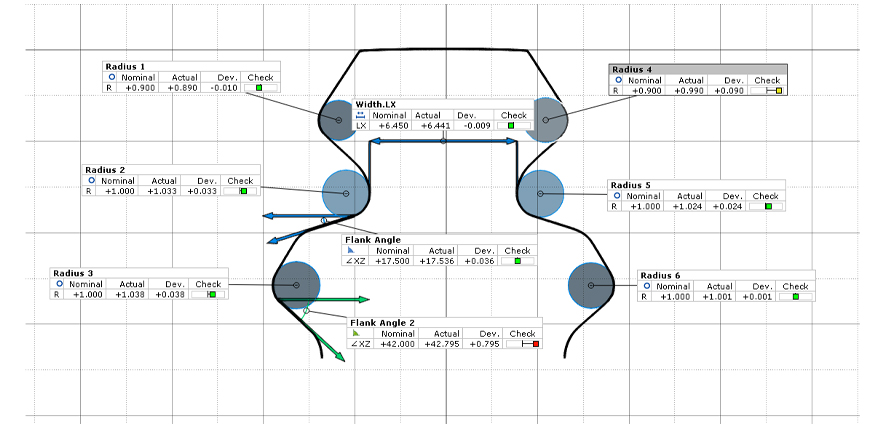

3D数据-枞树形隼头

枞树形隼头-轮廓偏差

枞树形隼头-几何数据测量

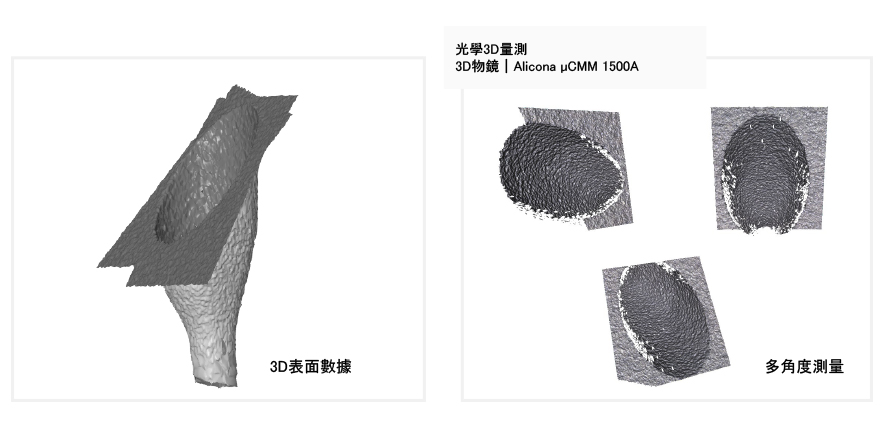

3D数据-冷却孔

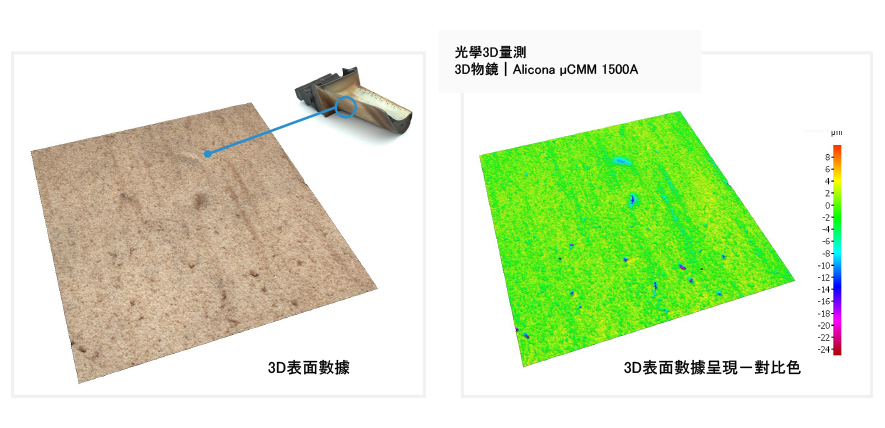

3D数据-粗糙度

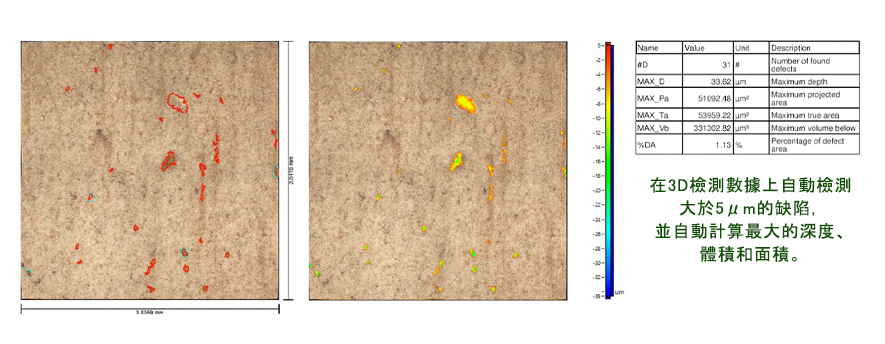

缺陷-自動缺陷分析

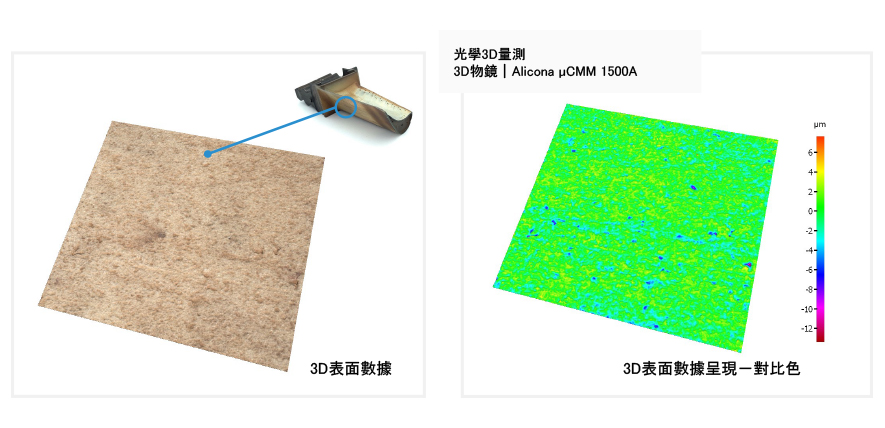

3D数据-粗糙度

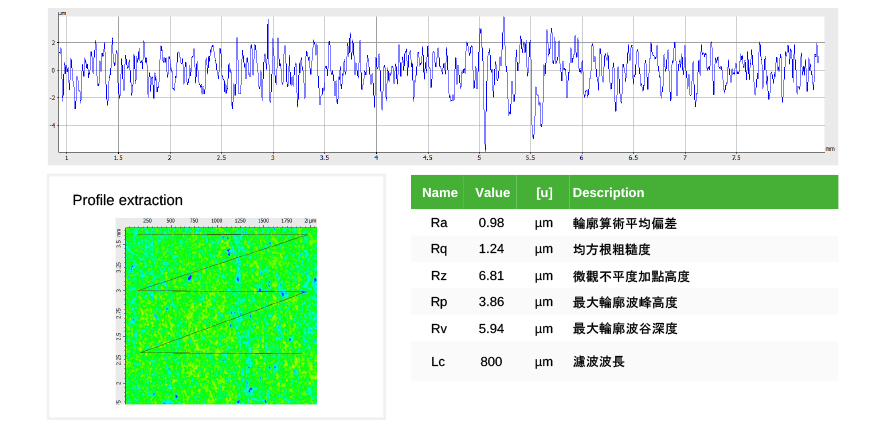

线粗糙度测量-叶片表面

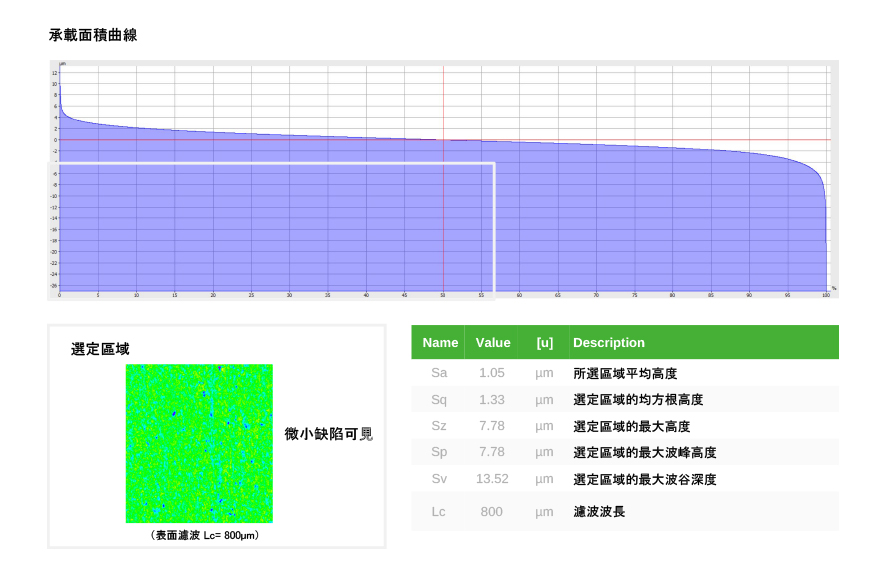

面粗糙度测量-叶片表面

总结

使用Alicona μCMM奈米级三坐标和Real3D旋转台可以快速高效的测量叶片,基于该系统精度极高,精度为EUni:Tr:ODS,MPE=(0.8+L/600)μm,能够实现在全行程内,对测量区域进行高点密度精确三维测量。

使用AutomationManager软件一次性输入测量位置和随后的数据分析要求,即可实现随时重覆的自动检测。shop-floor-ready软件可以组合任何形状、位置、缺陷或粗糙度分析。

涡轮叶片关键参数的测量分析结果表明,包括冷却孔在内的叶片整体几何尺寸基本在公差范围内。然而,在前缘和后缘,枞树型隼结构的根部有磨损。叶片表面的缺陷超差。此外,由于磨损,叶片表面变得粗糙,只能通过光学区域粗糙度测量来识别。

μCMM 性能